发布时间:2025-06-02

发布时间:2025-06-02 点击次数:

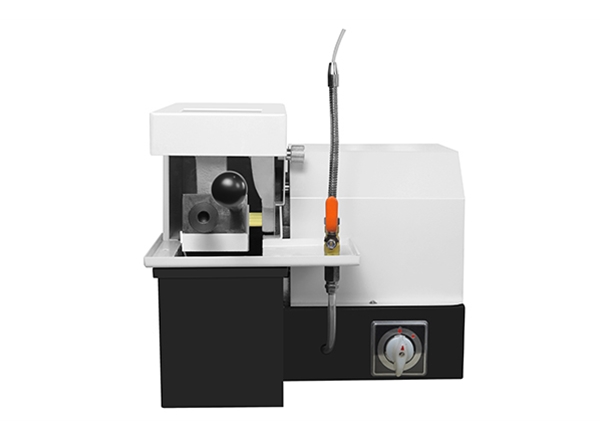

点击次数: 金相分析如同材料的“基因解码”,而切割正是这精密旅程的第一步。一次不当的切割可能导致观察面变形、组织烧损或微裂纹滋生,使后续分析功亏一篑。下面我们将深入剖析金相切割机的核心原理与关键技术,为获得完美试样奠定基础。

一、切割方式:因材施“切”的艺术

砂轮切割: 应用最广的“主力军”。高速旋转的砂轮通过磨粒的机械磨削作用分离样品。优势在于效率高、成本适中,适用于绝大多数金属材料(钢铁、铝合金、铜合金等)。其核心在于砂轮选择与参数控制。

线切割: 精密领域的“手术刀”。利用金属丝(钼丝、黄铜丝)作为电极,在电火花放电的精密蚀刻下切割样品。显著优势:热影响区极小、几乎无机械应力、可切割超硬材料(硬质合金、陶瓷)及复杂形状。缺点在于速度慢、成本高,常用于EBSD、TEM样品制备或对损伤极度敏感的材料。

精密切割锯: 硬脆材料的“解离专家”。使用超薄金刚石或立方氮化硼(CBN)锯片进行低速、精确切割。特别适用于陶瓷、半导体、玻璃、骨骼等易崩裂材料,能有效减少边缘碎裂。

水射流切割: 冷切割的“终极方案”。利用超高压水流(或混合磨料)的动能进行切割。最大特点:几乎无热影响区,适用于热敏感材料(如某些复合材料、钛合金、热处理后需保持表面状态的样品)、以及难以用机械方式切割的超厚或异形件。缺点是设备昂贵、切割面可能较粗糙(尤其纯水切割)、噪音大。

> 选择关键: 权衡材料特性(硬度、韧性、热敏感性)、对切割损伤的容忍度、精度要求、样品形状复杂度以及成本预算。

二、砂轮选择:磨料与结合的智慧

砂轮是砂轮切割机的“灵魂”,其性能直接影响切割效果、效率和成本。主要类型:

1. 树脂粘结砂轮:最常用的砂轮,磨料(氧化铝Al₂O₃、碳化硅SiC)通过树脂结合剂固结,具有成本低、自锐性好(磨粒易脱落露出新锐利磨粒)、有一定弹性可缓冲振动、切割面相对较好等有点,非常适用于中低硬度材料(普通碳钢、不锈钢、铝合金、铜合金、塑料等)。

2. 金刚石砂轮: 超硬材料的“克星”,以金刚石为磨料,结合剂多为金属(青铜等)或树脂,其特点就是硬度极高、耐磨性极佳、寿命长、切割硬材料效率高、切割面质量好,比较适用于硬质合金、陶瓷、淬火钢、玻璃、石材、复合材料等。

3. 立方氮化硼砂轮:高温合金的“利器”,以CBN(硬度仅次于金刚石)为磨料,常用金属或陶瓷结合剂,具有硬度高、热稳定性极佳(>1400°C,远高于金刚石的~800°C)、耐磨性好、与铁族元素化学惰性(切割钢铁时不易发生化学反应导致损耗);适用于高硬度、高韧性的铁基、镍基、钴基高温合金,工具钢,高速钢等。

> 选择关键: “硬碰硬”原则——材料越硬,所需砂轮磨料越硬(金刚石/CBN)。同时需考虑结合剂(树脂通用、金属/陶瓷更耐磨)、砂轮浓度(磨料含量)、粒度(影响切割速度与表面粗糙度)及成本。

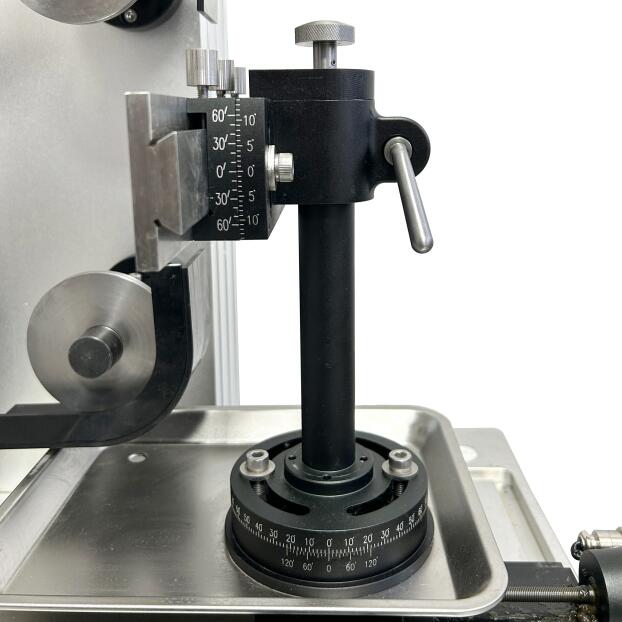

三、切割参数:效率与质量的精妙平衡

如同烹饪讲究火候,金相切割需精准调控三要素:

1. 切割速度: 砂轮圆周线速度。速度过低,效率低且易造成砂轮钝化;速度过高,易导致样品过热烧伤、砂轮磨损加剧甚至破裂。经验法则:材料越硬、导热性越差,切割速度应越低。

2. 进给速度: 样品向砂轮推进的速度。进给过慢,效率低下且可能加剧摩擦生热;进给过快,则切割力剧增,易导致样品崩边、砂轮过载、损伤层增厚。关键点:需与切割速度匹配,保持稳定、适中的切割力。

3. 切割压力: 施加在样品上的力(手动切割机靠手感,自动切割机可设定)。压力过大同样导致损伤加剧、砂轮损耗快;压力过小则切割效率低下甚至打滑。

> 优化目标: 在保证切割面质量(最小损伤层、无烧伤崩边)和砂轮合理寿命的前提下,追求最高效率。实用建议:参考设备手册或砂轮厂商推荐值作为起点,针对具体材料进行微调试验(如先降低进给/速度,观察效果再逐步提升)。

四、冷却/润滑:切割过程的“守护神”

冷却系统绝非配角,而是确保切割成功的关键保障,肩负四大使命:

1. 散热降温: 迅速带走切割区产生的巨大摩擦热,防止样品组织因过热发生相变(烧伤)或产生残余应力。

2. 减少损伤: 降低热影响区深度,保护样品微观结构真实性。

3. 冲走碎屑: 及时清除切割产生的磨屑和材料碎渣,防止其堵塞砂轮气孔、划伤样品表面或造成二次磨损。

4. 润滑保护: 减少砂轮与样品间的摩擦,降低切割阻力,延长砂轮使用寿命,并有助于改善切割面光洁度。

冷却液类型与选择:

水溶性冷却液: 主流选择。由浓缩液与水按比例稀释而成。

优点: 冷却效果好、成本低、清洁性好、不易着火、环保性相对较好(低油雾)。

缺点: 润滑性较油基稍差,可能滋生细菌产生异味,需定期维护。

维护要点: 定期检测浓度(折光仪)、pH值(防止腐蚀),使用杀菌剂,过滤去除杂质。

油基冷却液: 纯油或高比例矿物油。

优点: 润滑性极佳,防锈性好,不易变质发臭。

缺点: 冷却效果较差,成本高,易燃(需防火),油雾可能影响健康和环境,清洁困难。

适用: 对润滑要求极高或水敏材料的精密切割。

专用切割液: 针对特殊材料(如钛合金、镁合金)或极高要求设计的配方。

冷却方式:

浇注式: 最常见。冷却液通过喷嘴持续浇注到切割区域。需确保流量充足、覆盖均匀。

喷射式: 使用高压喷嘴精准、强力地将冷却液喷射到切割点。冷却和排屑效果更佳,尤其适用于深槽或强力切割。

浸没式: 将样品和切割部位完全浸没在冷却液中。冷却效果最好,噪音低,但仅适用于特定的小型或专用切割机。

冷却液过滤与环保:

过滤系统: 必不可少!磁辊分离器、离心机、纸带过滤机等可有效去除冷却液中的金属和磨料碎屑,保持冷却液清洁和性能,延长使用寿命,保护泵和喷嘴。

环保处理: 废弃冷却液(尤其油基)通常属于危险废物。必须严格遵守当地环保法规,委托有资质的机构进行专业回收处理,严禁随意倾倒。

金相切割绝非简单的“切一刀”,而是一门融合了材料学、力学、热学与精密机械的实践科学。深入理解切割原理,根据材料特性精准选择切割方式与砂轮,精细调控切割参数,并充分发挥冷却/润滑系统的保护效能,是获得近乎无损、真实反映材料微观结构试样的核心所在。唯有在每个技术细节上精益求精,才能为后续的研磨、抛光及微观观察打下无可挑剔的基础,让材料的“真相”在显微镜下纤毫毕现。