发布时间:2025-06-02

发布时间:2025-06-02 点击次数:

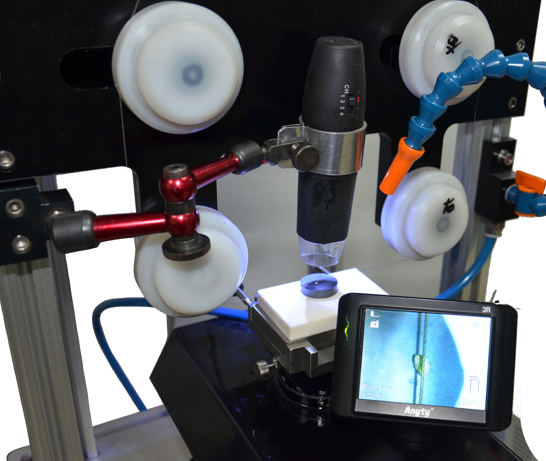

点击次数: 金刚石线切割机(Diamond Wire Saw)是一种利用表面固结有金刚石磨粒的金属丝(金刚石线)作为切割工具,通过高速往复或单向运动,以机械磨削方式实现对硬脆材料进行精密切割的设备。它不属于电火花加工(EDM)范畴,而是纯粹的物理切割过程。

一.金刚石线切割机核心原理

1. “线锯”式切割:将极细的金属丝(通常为高碳钢或不锈钢,直径范围很广,常见0.1mm - 0.3mm,特殊应用可达数毫米或细至0.03mm)作为基体。

2. 金刚石“牙齿”:在金属丝基体表面通过电镀、树脂粘结或烧结等工艺,牢固地固结一层微米或纳米级的金刚石颗粒。这些超硬颗粒就是切割的“刀刃”。

3. 磨削作用:金刚石线在张力控制下保持紧绷,由驱动轮系统带动进行高速往复运动或单向连续运动。当被切割材料(工件)以设定的速度进给接触到高速运动的金刚石线时,线表面的金刚石颗粒就像无数个微小的、极其坚硬的“锉刀”,通过持续的机械磨削作用,将材料一点点磨削去除,形成切缝。

二、核心特点与优势

1. 切割超硬材料: 金刚石是自然界已知最硬的材料,因此金刚石线切割机是切割硬脆材料的利器,如:

半导体:单晶硅、多晶硅锭/硅块(光伏行业核心应用)、砷化镓(GaAs)、碳化硅(SiC)晶圆等。

晶体材料:蓝宝石(LED衬底、手表玻璃)、石英、水晶、光学玻璃、陶瓷(结构陶瓷、功能陶瓷)。

复合材料:碳纤维复合材料(CFRP)、玻璃纤维复合材料(GFRP)。

地质/矿物:岩石、矿石、宝石原石。

生物材料:骨骼、牙齿(研究用)。

2. 高精度与低损伤:能实现极高的尺寸精度和形状精度,切割热影响区极小(几乎无热损伤),不会像传统切割或电火花加工那样引起材料相变、熔化或热应力裂纹,切割机械应力低,显著减少崩边、微裂纹等损伤,特别适合对损伤敏感的材料和分析(如后续的EBSD、TEM),可获得良好的表面质量(相对水刀等),有时甚至可减少后续研磨抛光工作量。

3. 复杂形状切割:通过精密的数控(CNC)系统和导向轮设计,可以实现曲线切割和复杂轮廓切割(如内孔切割),灵活性远高于传统砂轮切割。

4. 窄缝与高材料利用率:金刚石线非常细,产生的切缝(锯缝)极窄(通常只比线径宽一点),极大地减少了材料浪费(“刀缝损失”),这对于昂贵材料(如半导体硅、宝石)至关重要。

5. 环保清洁:通常使用水或水基冷却液进行冷却、润滑和排屑,相比油基冷却液更环保,切割过程中产生的粉尘和碎屑被冷却液带走并过滤,工作环境相对清洁。

三、主要应用场景

1. 光伏行业: 切割硅锭/硅块成硅片是金刚石线切割机最大规模的应用。其高效率和窄缝特性直接降低了太阳能电池的成本。

2. 半导体行业: 晶圆划片、分割,以及SiC、GaN等宽禁带半导体材料的切割。

3. LED行业: 蓝宝石衬底的切割。

4. 精密加工与科研:

金相试样制备(尤其对热/应力敏感、硬脆、异形件)。

为EBSD(电子背散射衍射)、TEM(透射电镜)等高级分析制备超低损伤样品。

切割各种脆性功能材料、复合材料、生物材料用于研究和测试。

宝石加工。

5. 地质与考古: 无损或微损切割珍贵岩石、矿物、化石样本。

四、与电火花线切割(Wire EDM)的关键区别

切割原理: 金刚石线切割是机械磨削;电火花线切割是利用电火花放电腐蚀。

适用材料: 金刚石线切割主要用于非导电的硬脆材料;电火花线切割主要用于导电金属材料。

切割线: 金刚石线切割使用带金刚石磨粒的耗材性金属丝;电火花线切割使用光滑的铜丝、钼丝(通常是一次性通过)。

热影响: 金刚石线切割热影响极小;电火花线切割有熔融再凝固层(白层)和热影响区。

表面: 金刚石线切割表面是磨削痕;电火花线切割表面有放电凹坑。

金刚石线切割机是一种通过金刚石涂层金属丝的机械磨削作用,实现对超硬、脆性、贵重或对热/应力敏感材料进行高精度、低损伤、复杂形状切割的精密设备。它在光伏、半导体、先进材料研究、精密加工等领域发挥着不可替代的关键作用,核心优势在于能“温柔”且精确地“解离”那些传统方法难以处理或会造成严重损伤的硬骨头材料。